建设一座现代化、高效率的铝型材挤压厂,需要一套完整且协同性强的金属加工机械制造配置体系。这不仅包括核心的挤压成型设备,还涵盖前处理、后处理、精加工及辅助设备。以下是一个典型铝型材挤压厂所需的关键机械配置方案:

一、 核心挤压成型系统

这是工厂的心脏,主要负责将铝锭转化为型材坯料。

- 铝型材挤压机:根据产品范围和产能需求,配置不同吨位(如800吨、1600吨、2500吨或更大)的卧式油压或电动伺服挤压机。它是实现铝材塑性变形的核心。

- 配套模具系统:包括模具加热炉、模具工作台、氮化炉(用于模具表面硬化处理)以及模具存放与预热装置。

二、 前处理与熔铸系统

为挤压工序提供合格的铝棒坯料。

- 熔炼与铸造设备:如燃气或电熔铝炉、保温炉、在线除气与过滤装置、铸造机(生产铝圆铸棒)。

- 均质化处理炉:用于消除铸棒内部应力,改善其挤压性能。

- 铝棒加热炉(也称“热剪炉”):在挤压前将铝棒均匀加热至塑性变形温度(约400-500°C)。

三、 后处理与精加工系统

对挤压出的型材坯料进行定尺、强化和初步整形。

- 牵引机与出料台:在挤压过程中牵引型材,防止弯曲。

- 型材冷却系统:包括风冷或水雾冷却装置,使型材快速定型。

- 定尺切割设备(冷锯):将连续挤出的型材按设定长度精确锯切。

- 时效炉(也称“老化炉”):通过热处理(T5或T6处理)提升型材的机械强度和硬度。

四、 深加工与表面处理系统(可选但常见)

根据最终产品要求配置,以增加产品附加值。

- CNC加工中心:用于对型材进行钻孔、铣槽、切割等精密机加工。

- 表面处理线:如阳极氧化生产线(包含脱脂、蚀刻、阳极氧化、着色、封孔等槽体及电源)、粉末喷涂生产线(前处理、喷涂房、固化炉)、电泳涂装线或木纹转印设备。

五、 辅助与支持设备

保障整个生产流程顺畅、高效、精确运行。

- 物料搬运设备:如桥式起重机、铝棒送料机、料架、转运车。

- 检验与测量设备:如光谱分析仪(检测合金成分)、硬度计、拉力试验机、尺寸测量仪(如投影仪、卡尺)、膜厚测试仪等。

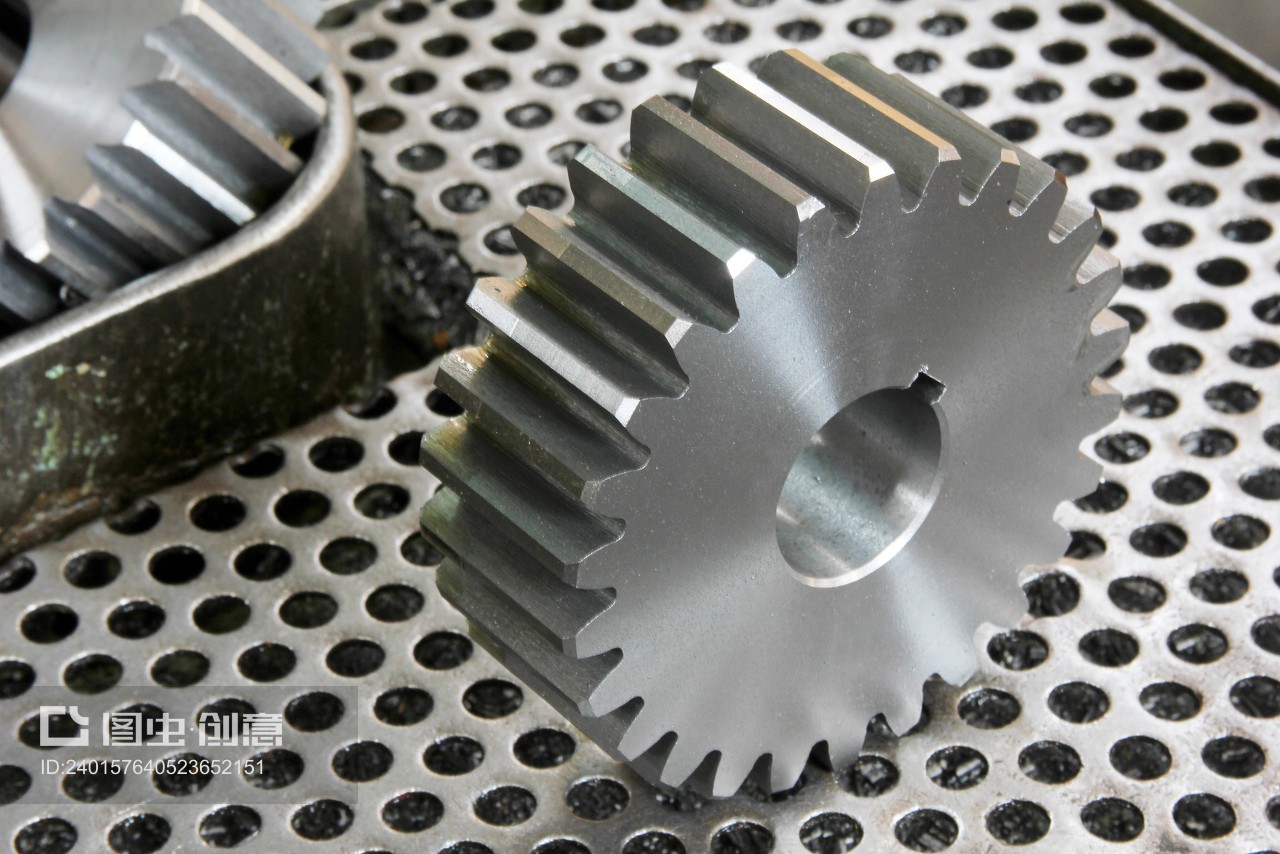

- 模具加工与维护设备:如数控电火花机床(EDM)、慢走丝线切割机、 CNC铣床、车床、磨床等,用于模具的制造与修复。

- 辅助动力与环保设备:液压系统、空压机、冷却水塔、废气废水处理装置等。

六、 自动化与智能控制系统

现代高效工厂的趋势配置。

- 自动化物流系统:如机器人或机械臂用于铝棒上料、型材搬运、码垛。

- 集中控制系统:PLC与工业计算机集成,实现对整个生产线(从加热到时效)的监控与参数优化,提升生产效率和稳定性。

配置要点:

铝型材挤压厂的机械配置并非简单的设备堆砌,而需根据目标产品(建筑型材、工业型材、精密型材)、产能规划、投资预算及自动化水平进行系统化设计与选型。核心是确保各工序设备(熔铸→挤压→时效→深加工)的能力匹配与衔接流畅,并高度重视模具制造与维护能力,这是决定产品质量和成本的关键。随着工业4.0发展,集成数据采集与分析的智能配置正成为提升竞争力的核心要素。