在当前物流运输行业法规日益严格、高效节能需求不断提升的背景下,“合规”与“轻量化”已成为卡车主流的追求方向。一辆合规的轻卡,不仅能有效规避超载风险,保障行车安全,更能凭借其出色的载重能力和燃油经济性,为用户创造更多运营利润。江铃汽车深谙市场与用户需求,其推出的铁铝复合货厢轻卡,正是将合规、轻量、耐用与高效完美结合的典范之作。这背后,离不开精密的金属加工与机械制造工艺的强力支撑。

一、 合规为先:轻量化设计的核心价值

所谓“合规轻卡”,首要前提是整车质量符合国家法规标准,杜绝“大吨小标”。在此框架下,实现车辆的轻量化,意味着在同等总质量限值内,可以装载更多货物,直接提升单趟运输收益。江铃的铁铝货厢,正是这一理念的产物。它并非简单的材料替换,而是通过结构优化与材料科学的应用,在确保货厢强度、刚度和耐久性的实现显著减重。

二、 工艺铸就:铁铝货厢的“炼成”之路

江铃铁铝货厢的卓越性能,源自于一套严谨、先进的金属加工与机械制造流程:

- 材料精选与结构设计:采用高强度钢材与优质铝合金的组合方案。底盘骨架等承重关键部位使用高强度钢,保证整体结构稳固可靠;而货厢围板、顶盖等非核心承重部位则选用轻质铝合金板材。通过计算机辅助设计(CAD)和有限元分析(FEA),对货厢结构进行拓扑优化,确保每一处材料都物尽其用,在轻量与坚固间找到最佳平衡点。

- 精密加工与成型:

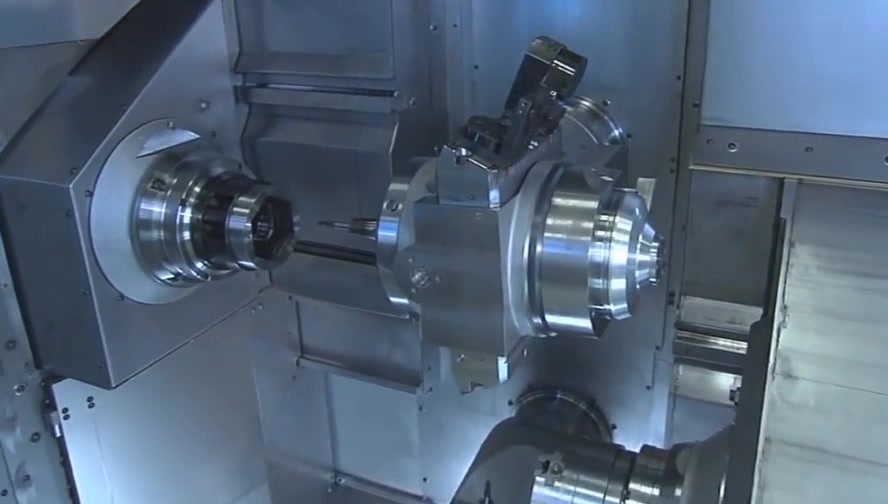

- 钢材处理:高强度钢材经过激光切割下料,精度高、切口平整。随后通过高精度折弯、辊压成型工艺,加工成各种结构件。重要的连接部位采用机器人自动化焊接,焊缝均匀牢固,变形小,确保了骨架的整体强度。

- 铝材加工:铝合金板材采用先进的辊压或冲压工艺成型,形成具有加强筋的板面结构,既减轻了重量,又增强了局部抗压、抗冲击能力。表面通常会进行预处理,以增强油漆附着力和耐腐蚀性。

- 创新连接技术:铁与铝两种不同金属的连接是工艺难点。江铃应用了先进的机械连接与特种粘合技术,如采用高强度铆接、专用锁扣以及结构胶粘接等复合连接工艺。这些技术能有效应对不同材料间的热胀冷缩差异,防止电化学腐蚀,确保货厢在长期颠簸振动下依然紧密结合,无异响、无松动。

- 表面处理与总装:所有金属构件在焊接、成型后,都会经过严格的除锈、磷化、电泳或喷涂等表面处理工艺,形成多层防护,显著提升货厢的耐腐蚀、耐候性能,延长使用寿命。在现代化的生产线上,将加工好的各个部件进行精准总装,并对每一道工序进行严格质检,保证出厂产品的一致性。

三、 效益倍增:为用户创造实实在在的价值

通过上述精密制造工艺“炼成”的江铃铁铝货厢,最终为用户带来了多维度的价值提升:

- 多拉快跑,收益更高:货厢自重减轻,同等车重下合法载货量更大,直接增加运输收入。车辆整体轻量化也带来了更优的油耗表现,降低了运营成本。

- 坚固耐用,维修省心:高强度和优化的结构设计,使货厢能承受频繁装卸和复杂路况的考验。优异的防腐性能减少了维护需求,提升了出勤率。

- 合规可靠,运营安心:完全符合国家法规要求,让车主无需担心超载罚款、年检受阻等问题,运输之路更加顺畅安心。

江铃铁铝货厢的“炼成”,是现代金属加工机械制造技术与市场需求紧密结合的生动体现。它不仅仅是一个产品的制造过程,更是一种以用户价值为导向的工程哲学。在合规的框架内,通过精益求精的工艺实现极致轻量化,最终转化为用户手中更强的创富能力。这,正是江铃轻卡助力用户“赚更多”的硬核实力所在。